面议

面议

面议

面议

面议

面议

¥155.00/公斤

¥560.00/公斤

¥85.00/公斤

¥560.00/公斤

面议

| 品牌余光 | 有效期至长期有效 | 最后更新2025-11-21 17:14 |

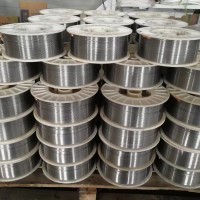

| 规格1.2mm | 型号ZCL4220 | 发货地余光云仓 |

在增材制造(3D 打印)技术向高端装备、航空航天等领域深度渗透的过程中,材料适配性成为决定打印件性能与应用范围的核心因素。增材制造用铝合金丝材 ZCL4220,作为专为丝材电弧增材制造(WAAM)、电子束自由成形制造(EBF3)等工艺研发的新型合金材料,凭借优异的成形性、高强度与耐蚀性,有效解决了传统铝合金在增材制造中易出现热裂纹、性能不均等问题,成为实现轻量化、复杂结构精密制造的关键材料,在航空构件、汽车零部件、高端模具等领域展现出广阔应用前景。

ZCL4220 铝合金丝材的性能设计高度贴合增材制造工艺特点,通过成分优化与微观组织调控,在成形质量、力学性能、耐蚀性及工艺兼容性上形成独特优势,能够满足增材制造对材料 “易成形、高性能、稳质量” 的核心需求。

传统高强铝合金(如 2 系、7 系)在增材制造过程中,因凝固收缩率大、热应力集中,易产生热裂纹,导致打印件报废率高。ZCL4220 通过精准调控合金成分(含 Mg、Sc、Zr 等元素),构建了 “α-Al 基体 + 弥散析出相” 的微观结构,有效降低了凝固区间宽度,将热裂纹敏感性指数(HCS)控制在 0.2 以下,远低于 2A12 铝合金的 0.65。

在丝材电弧增材制造工艺中,ZCL4220 丝材的熔池流动性良好,成形过程中无明显飞溅,层间结合紧密,打印件表面粗糙度 Ra 可控制在 50-80μm(未抛光状态),尺寸精度误差≤±0.5mm/m,无需大量后续加工即可满足中等精度构件需求。即便在复杂薄壁结构(壁厚 2-5mm)打印中,也能避免变形与开裂,展现出出色的成形稳定性。

ZCL4220 铝合金丝材打印件经时效处理(如 120℃×24h)后,力学性能实现显著提升:抗拉强度可达 420-450MPa,屈服强度 380-410MPa,延伸率 12%-15%,强韧指标均优于传统 6061 铝合金打印件(抗拉强度约 310MPa,延伸率 10%),接近 7075 铝合金锻件水平。

更重要的是,其打印件的力学性能各向异性小 —— 沿打印方向(Z 向)与水平方向(X/Y 向)的抗拉强度差异≤5%,这源于增材制造过程中弥散分布的 Al₃(Sc,Zr) 强化相,能够抑制晶粒异常长大,形成均匀细小的等轴晶组织(平均晶粒尺寸 5-10μm),避免了传统铸造或锻造件因晶粒取向导致的性能波动,为承受复杂载荷的轻量化构件(如航空支架、汽车底盘部件)提供了可靠力学支撑。

ZCL4220 铝合金丝材通过 Cr、Ti 元素的协同作用,在材料表面形成致密的氧化膜(主要成分为 Al₂O₃、Cr₂O₃),同时抑制了晶间腐蚀敏感性。经中性盐雾试验(GB/T 10125-2021)测试,其腐蚀速率仅为 0.008-0.012mm / 年,远低于 6061 铝合金的 0.03mm / 年,接近 3003 防锈铝合金水平。

在工业大气、淡水及轻度油污环境中,ZCL4220 打印件可长期保持表面完整性,无明显点蚀或剥落现象。这一特性使其在户外设备构件(如无人机机臂)、水下探测设备零部件等场景中具备显著优势,减少了涂层防护等额外工序,降低了全生命周期成本。

ZCL4220 铝合金丝材的直径规格(常用 φ1.2mm、φ1.6mm)与送丝稳定性,可适配主流丝材增材制造设备:在丝材电弧增材制造(WAAM)中,能与熔化极惰性气体保护焊(MIG)、钨极惰性气体保护焊(TIG)设备兼容,焊接电流适配范围 80-150A,电弧稳定性高;在电子束自由成形制造(EBF3)中,其低蒸气压特性(真空环境下无明显挥发)可确保熔池稳定,避免气孔缺陷。

此外,该丝材的线膨胀系数(20-100℃区间为 23×10⁻⁶/℃)与热导率(180-200W/(m・K))适配增材制造的热循环过程,打印件冷却过程中热应力分布均匀,进一步降低了变形与开裂风险,为不同工艺路线下的产品开发提供了灵活性。

ZCL4220 铝合金丝材的优异性能,需通过从原料冶炼到增材制造成形的全流程工艺控制实现。每一个环节的参数精准调控,都是确保打印件质量稳定、性能达标的关键。

1. 冶炼与铸锭:采用 “真空感应熔炼 + 连铸连轧” 工艺,选用纯度≥99.7% 的工业纯铝为基体,严格控制 Mg、Sc、Zr、Cr 等合金元素的成分偏差(如 Sc 含量控制在 0.2%-0.3%,偏差≤±0.02%),避免 Fe、Si 等杂质元素(含量≤0.1%)对耐蚀性与成形性的影响。熔炼过程中通过惰性气体(氩气)保护,防止合金元素氧化,确保铸锭成分均匀性。

2. 轧制与拉拔:铸锭经热轧制成 φ8-10mm 的线坯后,进入多道次冷拉拔工序。初始道次变形量控制在 15%-20%,后续逐道次降低至 8%-12%,并配合中间退火(350℃×1h)消除加工硬化,避免丝材拉拔过程中出现断丝或表面划伤。最终成品丝材的直径公差需控制在 ±0.05mm 以内,表面粗糙度 Ra≤1.6μm,确保送丝顺畅,减少打印过程中的电弧波动。

3. 表面处理:丝材成品需经过化学清洗(去除表面油污与氧化皮)与钝化处理(形成临时防护膜),避免储存与运输过程中受潮氧化,确保打印时熔池反应稳定,减少气孔缺陷。

1. 丝材电弧增材制造(WAAM)关键参数:

◦ 送丝速度:根据丝材直径调整,φ1.2mm 丝材适配 4-6m/min,φ1.6mm 丝材适配 3-5m/min,确保焊丝熔化速率与成形速度匹配;

◦ 焊接电压与电流:电压 18-22V,电流 80-150A,需根据构件壁厚调整 —— 薄壁件(2-3mm)采用低参数(80-100A),厚壁件(5mm 以上)采用高参数(120-150A),避免未熔合或过热;

◦ 层间温度:控制在 80-120℃,通过强制风冷实现,防止层间温度过高导致晶粒粗大,影响力学性能;

◦ 扫描路径:复杂构件优先采用 “螺旋路径” 或 “分区扫描”,减少应力集中,降低变形风险。

1. 电子束自由成形制造(EBF3)关键参数:

◦ 电子束功率:1.5-3kW,确保焊丝充分熔化且熔池深度适中;

◦ 真空度:≤1×10⁻³Pa,避免电子束散射与合金元素氧化;

◦ 成形速度:5-10mm/s,与电子束扫描速度协同调整,确保层间结合紧密。

1. 热处理:打印件需经过 “固溶处理(530℃×1h 水淬)+ 时效处理(120℃×24h)”,通过析出 Al₃(Sc,Zr) 强化相,显著提升力学性能;对于要求更高韧性的构件,可采用 “双级时效(100℃×4h+150℃×16h)”,在保证强度的同时,将延伸率提升至 15% 以上。

2. 表面与尺寸修整:根据构件精度需求,可进行机械加工(如铣削、磨削)调整尺寸,或采用喷砂、阳极氧化等表面处理,改善外观与耐蚀性。对于复杂内腔结构,可通过高压水射流清洗去除残留焊渣,确保构件功能正常。

凭借 “易成形、高强度、耐蚀性” 的综合优势,ZCL4220 铝合金丝材在增材制造领域的应用不断拓展,从航空航天的关键构件到汽车工业的轻量化部件,均展现出显著的技术与经济价值。

在航空航天领域,ZCL4220 铝合金丝材可用于制造中小型结构件,如无人机机身框架、卫星支架、飞机舱门铰链等。以无人机机臂为例,传统机臂多采用 6061 铝合金锻造后加工,工序复杂且材料利用率不足 50%;而采用 ZCL4220 丝材增材制造,可直接成形复杂中空结构,材料利用率提升至 90% 以上,同时重量减轻 15%-20%,抗拉强度提升 30%,满足无人机对轻量化与高强度的双重需求。

此外,其打印件的力学性能各向异性小,可用于制造承受多向载荷的构件(如飞机起落架辅助支架),避免了传统锻造件因方向性能差异导致的设计限制,简化了结构设计流程。

在新能源汽车领域,ZCL4220 铝合金丝材可用于制造定制化零部件,如电池包支架、电机外壳、底盘轻量化连接件等。传统电池包支架多采用冲压 + 焊接工艺,存在焊缝多、抗振性差等问题;而 ZCL4220 增材制造支架可实现一体化成形,无焊缝设计提升了抗振性与耐蚀性,同时通过拓扑优化设计,重量较传统支架减轻 25%-30%,有助于提升新能源汽车的续航里程。

对于高性能跑车或赛车,其复杂结构的悬架部件(如控制臂)可采用 ZCL4220 丝材增材制造,实现 “按需成形”,在满足高强度需求(抗拉强度≥420MPa)的同时,缩短研发周期(从传统锻造的 3 个月缩短至 2 周),降低定制化成本。

在模具制造领域,ZCL4220 铝合金丝材可用于制造注塑模具的型腔镶件、热压模具的散热部件等。传统模具镶件多采用 H13 模具钢,重量大且散热效率低;而 ZCL4220 打印的镶件重量仅为钢件的 1/3,热导率提升 2-3 倍,可显著加快模具冷却速度,缩短注塑周期(提升 15%-20%)。同时,其耐蚀性可避免模具在注塑过程中因塑料熔体腐蚀导致的表面损伤,延长模具使用寿命。

在工业装备领域,如机器人关节部件、自动化生产线的精密夹具,ZCL4220 打印件可实现复杂结构与轻量化的结合,减少设备运行能耗,同时其良好的耐蚀性确保在车间油污、潮湿环境下长期稳定工作。

随着增材制造技术的不断进步,ZCL4220 铝合金丝材的性能优化与应用场景拓展仍有巨大空间,未来可通过多维度技术创新,进一步释放其在高端制造领域的价值。

1. 成分优化:通过添加微量 Er、Y 等稀土元素,进一步细化晶粒,提升强化相稳定性,目标将打印件抗拉强度提升至 480-500MPa,同时保持 12% 以上的延伸率,满足航空航天对超高强铝合金的需求;

2. 降低成本:Sc 元素是 ZCL4220 的关键合金元素,但成本较高,未来可通过 “Sc-Zr 协同替代” 或开发新型低成本强化相(如 Al₂CuMg),在保证性能的前提下,降低丝材生产成本 30%-40%,推动其向民用领域普及。

1. 高速增材制造技术:研发适配 ZCL4220 的高速丝材电弧增材制造工艺,将成形速度从目前的 50-100mm/min 提升至 200-300mm/min,同时通过实时监控系统(如红外热成像、熔池视觉检测)确保成形质量,满足大批量构件生产需求;

2. 多材料复合增材制造:探索 ZCL4220 与碳纤维增强复合材料(CFRP)的复合打印技术,制造 “铝合金骨架 + CFRP 表层” 的混杂结构构件,进一步提升轻量化水平与抗疲劳性能,适配高端航空航天构件需求。

1. 新能源装备:在氢能设备领域,开发耐氢脆的 ZCL4220 衍生牌号,用于制造氢燃料电池 bipolar plate 支撑结构,利用其轻量化与耐蚀性,提升燃料电池系统的能量密度;

2. 医疗装备:优化 ZCL4220 的生物相容性(如降低有害元素含量),探索其在定制化骨科植入物(如髋关节假体)中的应用,通过增材制造实现个性化设计,同时利用其高强度与耐蚀性,延长植入物使用寿命。

总之,增材制造用铝合金丝材 ZCL4220 凭借适配增材制造工艺的核心性能,已成为轻量化精密制造的重要创新材料。在未来,随着性能优化、工艺革新与应用拓展,其将进一步打破传统制造工艺的限制,为高端装备、新能源、医疗等领域的技术升级提供有力支撑,推动增材制造 “从原型制造向批量生产” 的跨越。

面议

面议

面议

¥35.00/公斤

¥26.00/公斤