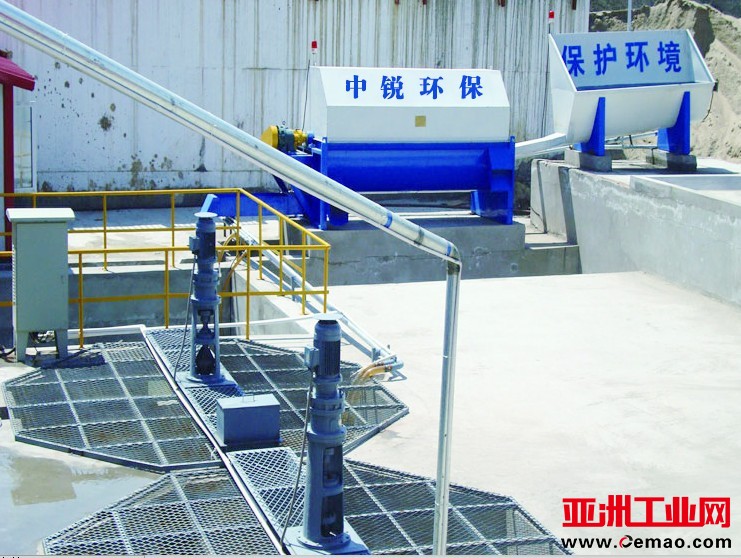

品牌:中锐能源

自动化程度:自动型

材质:加厚耐磨锰钢

运输方式:汽运

起订:1套

供应:800套

发货:3天内

一、优化物料预处理:减少筛分 “干扰因素”

物料进入分离机前的状态直接决定筛分难度,预处理的核心是 “降低杂质堵塞风险”“提升物料松散度”,为高效分离奠定基础。

预除大块杂质与异物

问题:原料中混入的大块混凝土、钢筋头、塑料袋等,会堵塞筛网、卡住振动机构,导致物料堆积,透筛率下降 30% 以上。

解决:在进料口前加装分级格栅,拦截大块杂质;搭配磁选机清除钢筋、铁钉,同时安排专人每小时巡检清理,避免格栅堵塞。

控制物料含水率与松散度

问题:含水率>15% 的湿料易结块,细砂与水泥浆粘连堵塞筛孔;含水率<3% 的干料粉尘飞扬,且细料易被气流带走,导致回收率下降。

解决:湿料(如混凝土废料):通过振动脱水筛预处理,将含水率控制在 8%-12%;无脱水设备时,加装 “打散机构”(旋转破碎齿),打散 5mm 以上结块,提升物料松散度。

干料(如天然砂石):在进料输送带上方加装雾化喷淋装置,将含水率调节至 3%-5%,既抑尘又不影响筛分。

二、精准匹配设备参数:让振动与物料 “适配”

振动参数与物料特性的匹配度,直接决定物料在筛面的运动轨迹与透筛效率,需按物料类型动态调整。

1.优化振动频率与振幅

核心逻辑:高频低幅适合细料分离,低频高幅适合粗料分离。

操作:通过设备 PLC 控制系统实时调整,避免手动调节导致的参数偏差。

2.调整筛箱倾角与进料量

筛箱倾角:干料选 15°-20°,湿料选 20°-25°,倾角偏差>3° 会导致物料偏载堆积。

进料量:通过定量给料机将进料量控制在设备额定处理量的 80%-90%,避免过载导致的分层失效 —— 过载时物料堆积厚度超 50mm,细料被粗料覆盖,透筛率可骤降 50%。

三、升级筛分结构:增强设备 “分离能力”

筛网类型、防堵设计、筛分层数直接影响筛分效率,需按物料特性选择适配结构,减少堵塞、提升分级精度。

1.精准选择筛网类型与材质

核心原则:“防堵优先、耐磨适配”,避免通用筛网导致的效率低下。2.加装防堵与多层筛分装置

防堵设计:湿粘料场景必装清筛组件—— 筛网下方挂橡胶清筛球,通过振动撞击抖落堵塞物;细料场景加装超声波清筛系统,防堵效率提升 90% 以上。

多层筛分:需分离 3 种及以上粒径时,采用 2-3 层筛网结构,一次性完成多级分离,避免二次筛分,整体效率提升 40%。

四、强化运维与操作:保障设备 “长期稳定”

设备的长期效率依赖日常维护,避免因部件磨损、操作不当导致效率衰减。

1.定期维护易损件,减少故障停机

筛网:每周检查是否破损、堵塞,局部破损可补焊或更换局部网片,整体磨损超 30% 立即更换。

振动弹簧:每月检查是否裂纹、弹力衰减,备用同型号弹簧,避免弹簧失效导致振幅下降。

振动电机:每季度清理电机风扇灰尘,加注锂基润滑脂,确保电机温升≤60℃。

2.规范操作流程,避免人为失误

开机前:空载运行 1-2 分钟,观察振动是否平稳,确认筛网无堵塞、进料口无异物。

运行中:每 30 分钟检查筛面堆积厚度、出料口纯度,发现堆积立即降低进料量,纯度不达标则调整振动参数。

停机后:及时清理筛面残留物料,用高压水枪冲洗筛孔缝隙,为下次开机做好准备。

总结:提高分离效率的 “核心逻辑”

分离效率是 “物料状态 - 设备参数 - 运维管理” 的协同结果,需遵循 “先适配、再优化、后保障” 的逻辑:

先通过预处理和筛网选型,让物料 “能被高效筛分”;

再通过参数优化,让设备 “精准适配物料特性”;

最后通过运维管理,让设备 “长期保持最佳状态”。